あなたのためにありがとう

注目 イェシェンについて !

8つの金属形成プロセスの概要: プロセス、利点、欠点、およびアプリケーション

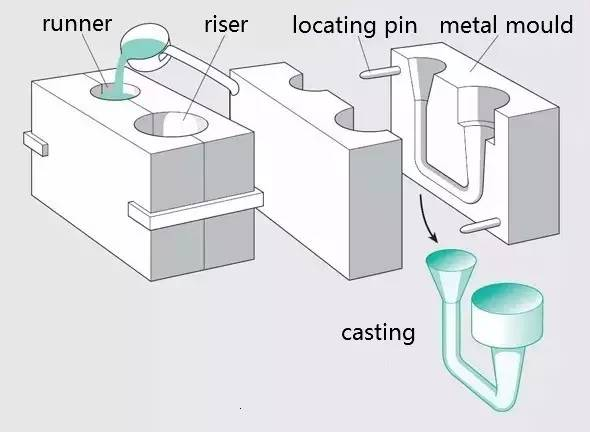

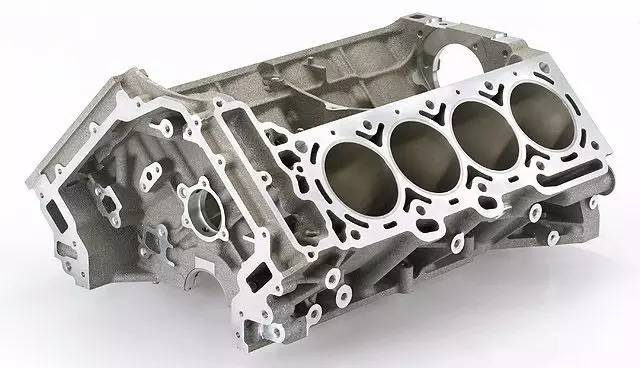

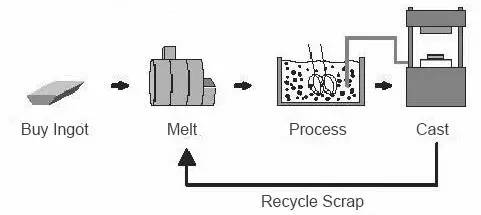

1.鋳造

鋳造は、液体金属を目的の部品の形状とサイズに一致する型に注ぎ、次に冷却して固化させ、粗いまたは完成した部品にするプロセスです。 これは、典型的には、液体金属成形または鋳造と呼ばれる。

プロセスフロー:

液体金属 → 金型充填 → 固化収縮 → 鋳造

特徴:

複雑な形状の部品、特に複雑な内部空洞のある部品を製造できます。

合金タイプや鋳造サイズに制限なしで、非常に適応性があります。

広く入手可能な材料源。スクラップは再溶解できます。低い機器投資。

高い欠陥率、低い表面の質および悪い労働条件。

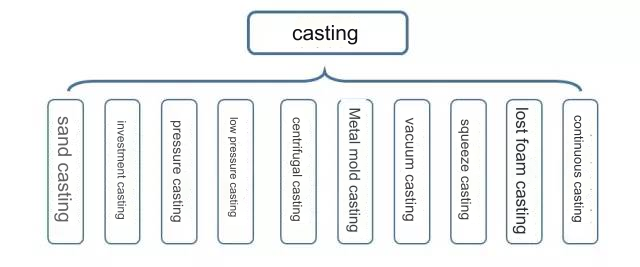

タイプの鋳造:

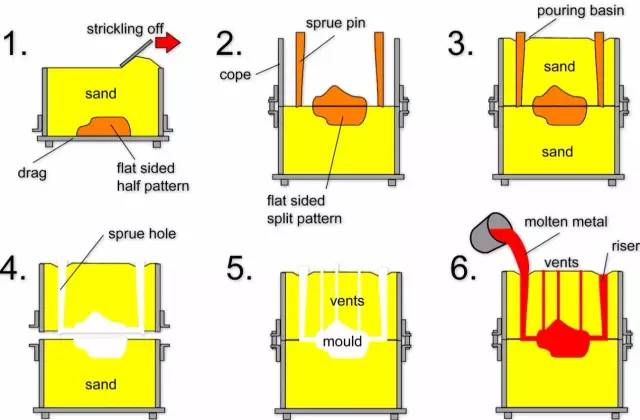

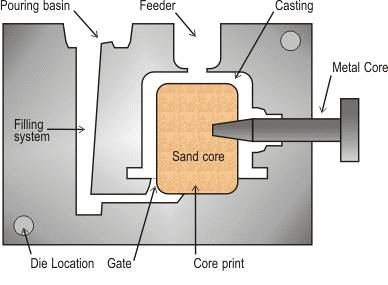

(1) サンド鋳造

砂型鋳造には、砂型で鋳造物を製造することが含まれます。 鋼、鉄、およびほとんどの非鉄合金鋳物は、砂型鋳造を使用して製造できます。

プロセスフロー:

技術的な特徴:

複雑な形状、特に複雑な内部空洞を持つ形状の作成に適しています。

幅広い适応性と低コスト。

鋳鉄のような可塑性の低い材料の場合、砂型鋳造が利用可能な唯一の成形プロセスです。

アプリケーション:エンジンブロック、シリンダーヘッド、クランクシャフトなど

(2) インベストメント鋳造

ロストワックス鋳造としても知られるインベストメント鋳造では、ワックスパターンを作成し、耐火材料で覆ってシェルを形成し、ワックスを溶かして空洞を残します。そして鋳造を形作るためにキャビティに金属を注いで下さい。

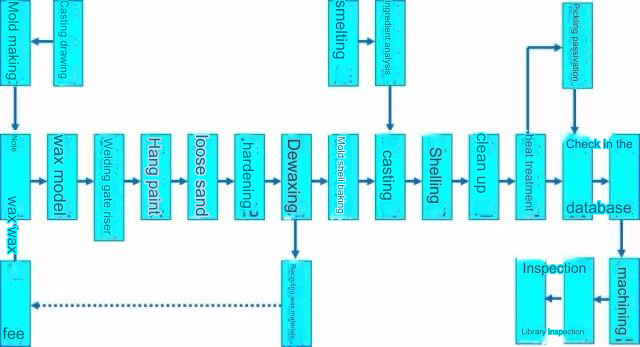

プロセスフロー:

利点:

高い次元および几何学的精度。

高い表面粗さ。

複雑な形状と無制限の合金を鋳造する能力。

デメリット:複雑なプロセスと高いコスト。

アプリケーション:タービンブレードなどの複雑な形状と高精度の小さな部品。

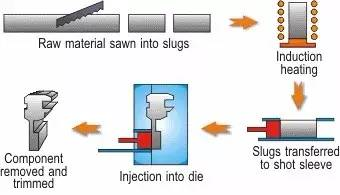

(3) ダイカスト

ダイカストは高圧を使用して液体金属を精密金属金型キャビティに押し込みます。 金属は圧力下で固化して鋳造物を形成する。

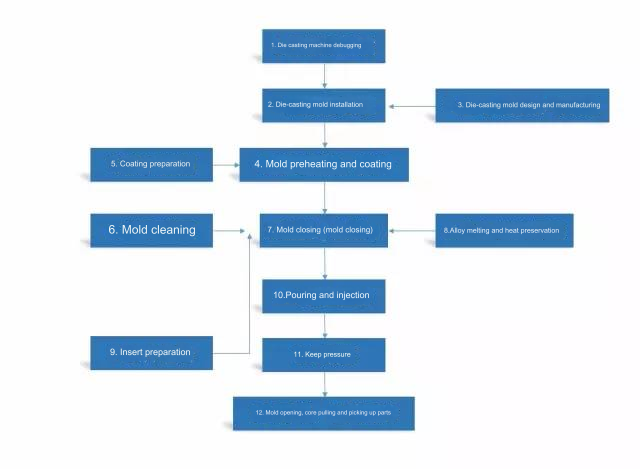

プロセスフロー:

利点:

鋳造中の高圧および速い金属の流れ。

安定した寸法と良好な互換性を備えた高品質の製品。

長持ちする金型で高い生産効率。

良い経済的利益を提供する大量生産に適しています。

デメリット:

鋳造物は、小さな孔および収缩空洞になりやすい。

ダイカストは可塑性が低く、衝撃荷重や振動には適していません。

高融点合金の金型寿命が低く、生産拡大に影響を与えます。

アプリケーション:当初は自動車および計装業界で使用されていましたが、現在は農業、機械、電子機器、防衛、コンピューティング、医療機器、時計、カメラ、および日常のハードワにまで拡大しています。を参照してください。

(4) 低圧鋳造

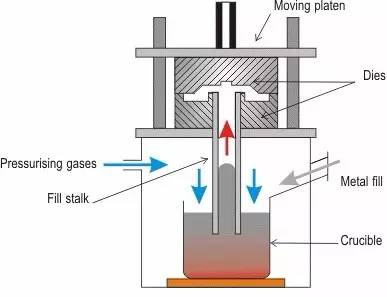

低圧鋳造では、低圧 (0.02〜0.06 MPa) で金型を液体金属で満たし、加圧下で固化して鋳造物を形成します。

プロセスフロー:

技術的な特徴:

さまざまな金型や合金に適した、調整可能な注入圧力と速度。

スムーズな金型充填、ガスの閉じ込めの削減、鋳造品質の向上。

はっきりとした輪郭と高い機械的特性を備えた密な鋳造物。

労働強度の低下と優れた自動化の可能性を備えたより高い金属利用率 (90〜98%)。

アプリケーション:シリンダーヘッド、ホイール、シリンダーフレームなどの伝統的な製品。

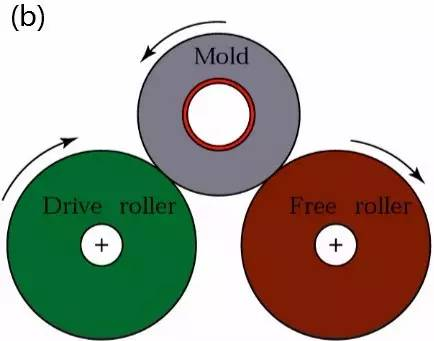

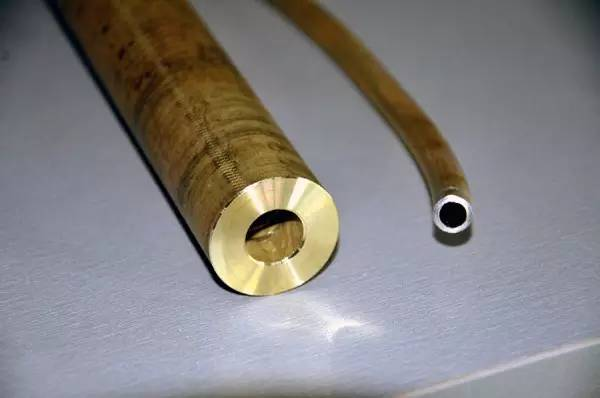

(5) 遠心鋳造

遠心鋳造では、回転する金型に液体金属を注ぎ、そこで遠心力が金型を満たし、鋳造物を固化させます。

プロセスフロー:

利点:

ゲートシステムの金属廃棄物を最小限に抑え、歩留まりを高めます。

中空鋳造にコアは必要なく、金属充填能力が向上します。

欠陥の少ない高密度および機械的特性。

複合金属鋳物の製造に適しています。

デメリット:

特定の形状に限定されます。

粗い内面と不正確な内径。

分離しやすい。

アプリケーション:冶金、鉱業、輸送、灌漑、航空、防衛、自動車産業、特に鋳鉄パイプ、エンジンライナー、ブッシングで一般的です。

(6) 重力ダイ鋳造

重力ダイカストは、重力の下で金属金型を液体金属で満たし、それを固化させて鋳造物を形成することを含みます。

プロセスフロー:

利点:

高い冷却速度は、優れた機械的特性を備えた高密度鋳造物をもたらします。

高い寸法精度と低い表面粗さ。

最小限またはコア使用なしで作業条件を改善しました。

デメリット:

金型に透過性がないため、ガスを排出するための対策が必要です。

カビのコンプライアンスの欠如による亀裂が発生しやすい。

長い金型製造時間と高いコスト、大量生産のためだけに経済的になります。

アプリケーション:複雑なアルミニウム、マグネシウム、その他の非鉄合金鋳造、鋼および鉄鋳造の大量生産に適しています。

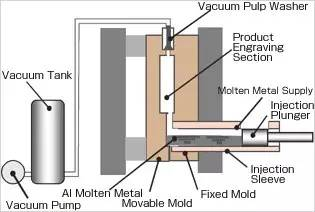

(7) 真空ダイ鋳造

真空ダイカストでは、鋳造プロセス中に金型キャビティからガスを除去して、多孔性を低減し、鋳造品質を向上させます。

プロセスフロー:

利点:

より低い圧力とより貧しい鋳造合金を可能にし、より大きな鋳造にはより小さな機械を使用する可能性があります。

充填条件を改善し、より薄い鋳造を可能にします。

内部の多孔性を低減または排除し、機械的特性と表面品質を向上させます。

デメリット:

複雑なモールドシーリング構造、製造および設置の難しさとコストの増加。

有効性は制御精度によって異なります。

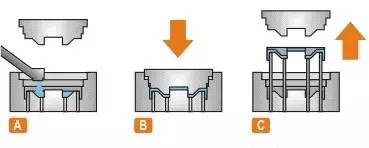

(8) スクイズ鋳造

スクイーズキャスティングでは、高圧下で液体または半固体金属を固化および成形して、部品またはブランクを直接取得します。

プロセスフロー:

直接圧搾鋳造: コーティング → 注ぎ合金 → 金型閉鎖 → 加圧 → 保持圧力 → 解放圧力 → 金型開放 → ブランク除去 → リセット。 間接圧搾鋳造: コーティング → モールドクロージング → フィーディング → モールドフィリング → 加圧 → 保持圧力 → 解放圧力 → モールドオープニング → ブランク除去 → リセット。

技術的な特徴:

気孔率や収縮などの欠陥を排除します。

低い表面粗さと高い寸法精度。

亀裂をキャストすることを防ぎます。

自動化を容易にします。

アプリケーション:アルミニウム、亜鉛、銅、延性鉄などのさまざまな合金タイプの製造に適しています。

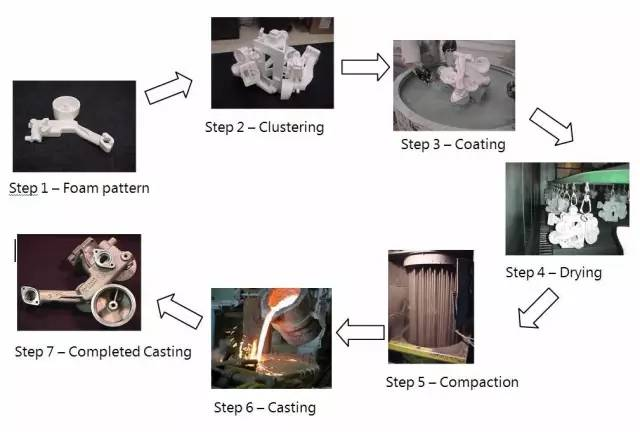

(9) 失われた泡の鋳造

フルモールド鋳造とも呼ばれるロストフォーム鋳造は、鋳造の形状とサイズに一致するフォームパターンを使用します。 これらのパターンは耐火材料でコーティングされ、乾燥され、砂に埋められます。 液体金属を注ぐと、泡が蒸発し、金属がその代わりになります。

プロセスフロー: 事前発泡 → パターン形成 → コーティング → 乾燥 → 成形 → 注ぎ → 砂除去 → クリーニング

技術的な特徴:

コアなしで鋳造精度が高く、加工時間が短縮されます。

分割線がなく、高いデザインの柔軟性を提供します。

汚染のないきれいな生産。

投資と生産コストの削減。

アプリケーション:灰色鉄のエンジンブロックや高マンガン鋼の肘など、さまざまなサイズと合金の複雑で正確な鋳造品の製造に適しています。

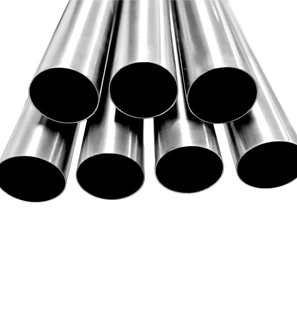

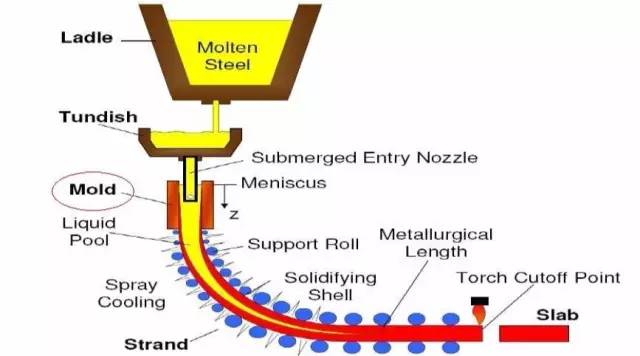

(10) 連続鋳造

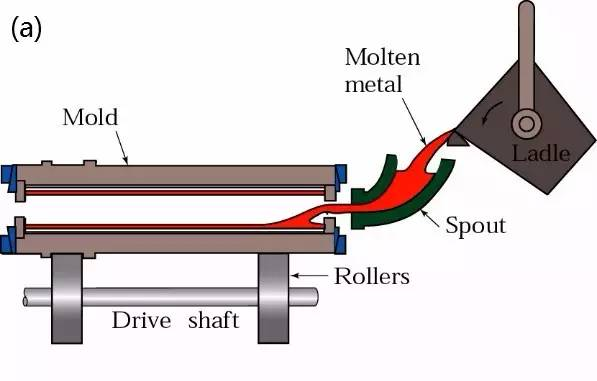

連続鋳造は、溶融金属を結晶化器と呼ばれる特殊な型に連続的に注ぎ、固化した鋳物を反対側から連続的に引き出す高度な方法です。任意の長さまたは特定の長さの鋳造を生成する。

プロセスフロー:

技術的な特徴:

急速な冷却は、緻密で均一な結晶をもたらし、機械的特性を高めます。

金属を節約し、収量を増やします。

プロセスを簡素化し、成形ステップを排除し、労働力を削減します。

自動化を容易にし、生産効率を向上させます。

アプリケーション:鋼、鉄、銅、アルミニウム、マグネシウム合金、およびビレット、スラブ、バー、チューブなどの他の長い製品の鋳造に適しています。

2.プラスチック形成

プラスチック成形は、材料の可塑性を利用して、工具や金型を使用して外力を加えることにより、最小限または切断なしで部品を処理します。 これには、鍛造、圧延、押出、描画、スタンピングなどのさまざまな方法が含まれます。

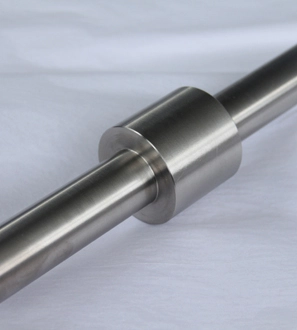

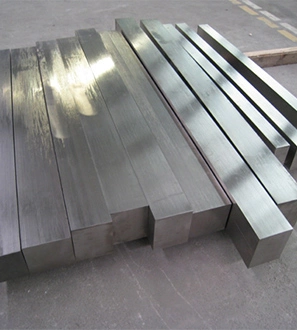

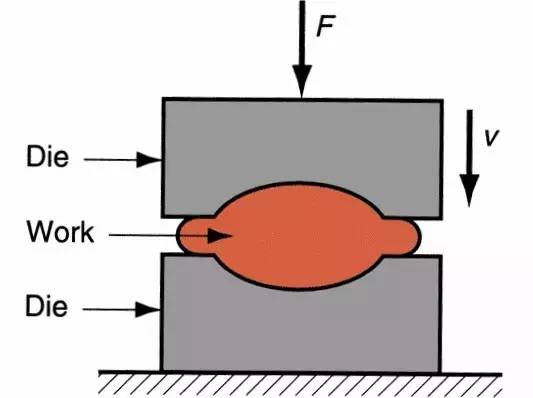

(1) 鍛造

鍛造は、鍛造機械を使用して金属ビレットに圧力をかけ、塑性変形を誘発し、特定の機械的特性、形状、およびサイズの鍛造部品を取得する方法です。

タイプの锻造:

無料鍛造: 簡単なツールを使用して、金属インゴットまたはブロックを希望の形状とサイズにハンマーで打ちます。通常、ハンマーまたは油圧プレスで行われます。

金型: 金型を使用して、ハンマーまたはホット鍛造プレスの金属を成形します。

リングローリング: 自動車のホイールハブ、トレインホイールなどにも使用される特殊な機器を使用して、さまざまな直径のリング状の部品を製造します。

特殊鍛造: 特殊な形状の部品の製造に適した、ロール鍛造、ウェッジローリング、ラジアルフォージング、リキッドダイ鍛造などの方法が含まれています。

プロセスフロー:ビレット加熱 → ロールフォージプリフォーム → ダイフォージング → トリミング → パンチング → ストレートニング → 中間検査 → 鍛造熱処理 → クリーニング → ストレートニング → 検査

技術的な特徴:

鍛造部品は鋳造品よりも高品質で、より大きな衝撃力に耐えることができ、優れた可塑性、靭性、および機械的特性を備えており、圧延部品よりもさらに優れています。

原材料を節約し、処理時間を短縮します。

高い生産効率。

フリー鍛造は、シングルピースまたは小バッチ生産に適しており、高い柔軟性を提供します。

アプリケーション:大型圧延機ロール、ヘリカルギア、タービン発電機ローター、インペラー、保持リング、大規模な油圧プレスシリンダーとコラム、機関車の車軸、自動車とトラクターのクランクシャフト、コネクティングロッドなど。

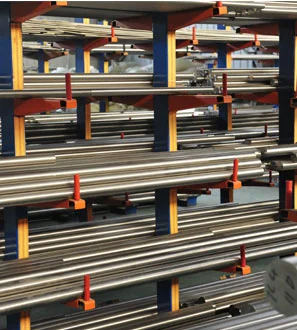

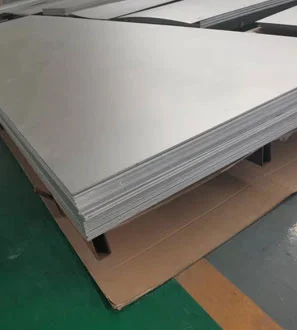

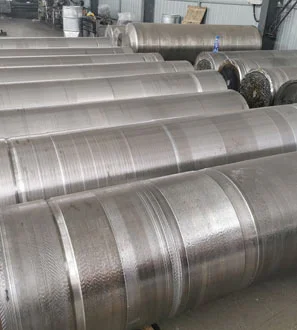

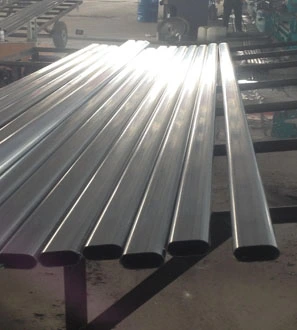

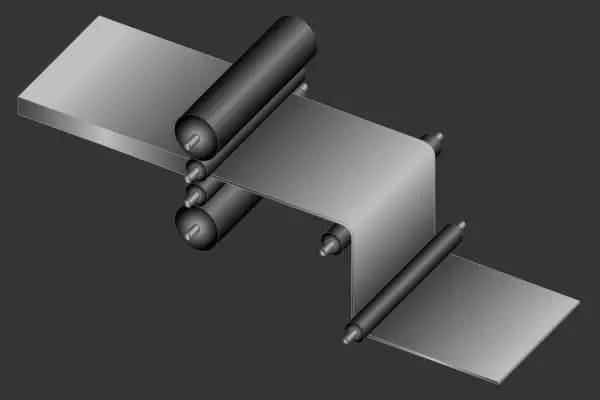

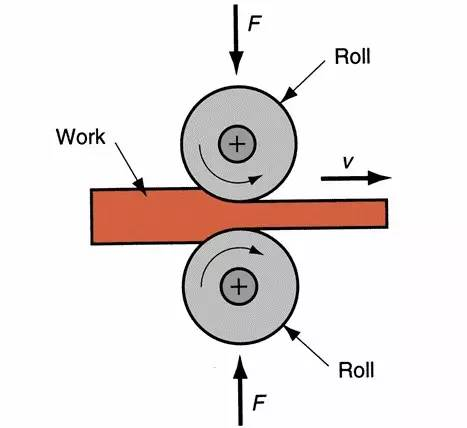

(2) ローリング

ローリングには、金属ビレットを1対の回転ロール (さまざまな形状) に通し、圧縮して断面を縮小し、長さを長くします。

ローリング分類:

縦方向の転がり: 金属は、反対方向に回転する2つのロールの間を通過し、塑性変形を受けます。

横方向のローリング: 変形した材料は、ロール軸と同じ方向に移動します。

クロスローリング: ビレットはらせん状のパターンで動き、ビレットとロール軸は特定の角度になります。

アプリケーション:主にプロファイル、プレート、チューブなどの金属材料、およびプラスチックやガラス製品などの非金属材料に使用されます。

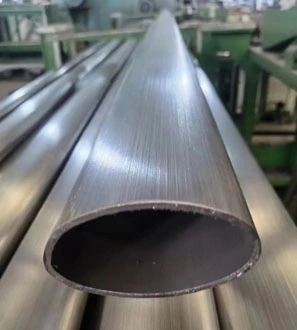

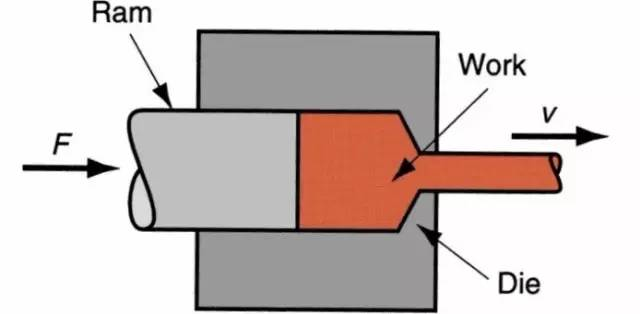

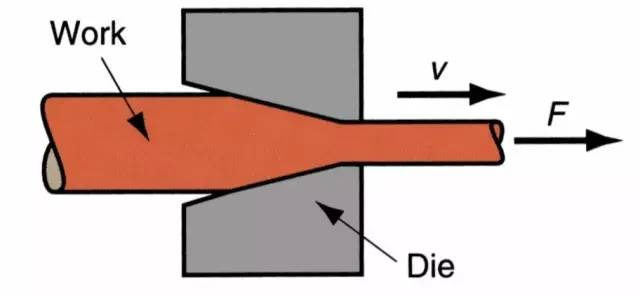

(3) 押出

押し出しは、金属ビレットを3方向の不均一な圧縮応力の下でダイまたは開口部に押し込み、断面を縮小し、長さを長くして目的の製品を製造するプロセスです。

プロセスフロー: 押し出し前の準備 → ビレット加熱 → 押し出し → 伸ばしてまっすぐにする → のこぎり (長さに切る) → サンプリングと検査 → 人工老化 → 包装と保管

利点:

幅広い生産範囲、多様な仕様、および製品の多様性。

小さなバッチ生産に適した高い生産の柔軟性。

高い寸法精度と製品の良好な表面品質。

低い装置の投資、小さい植物区域、および自動化し易い。

デメリット:

重大な幾何学的スクラップ損失。

不均一な金属の流れ。

低い押出速度、長い補助時間。

高いツールの摩耗とコスト。

生産範囲:主に長いロッド、深い穴、薄い壁、および特殊な断面部品の製造に使用されます。

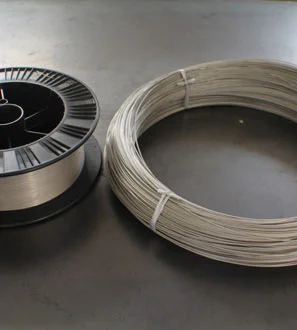

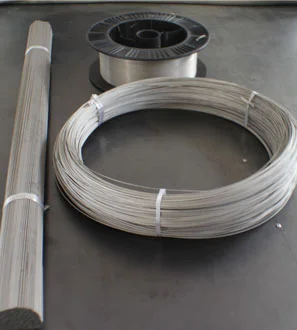

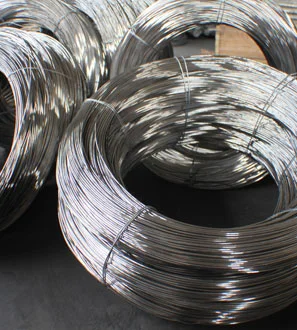

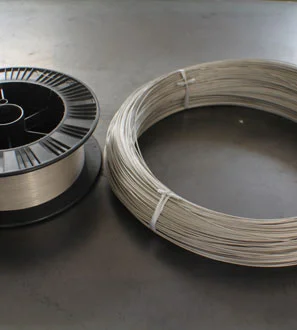

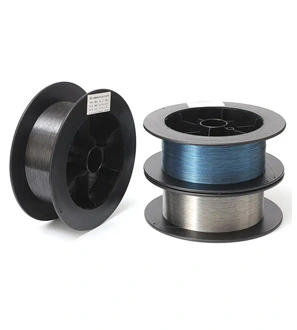

(4) 図面

描画には、金属ビレットの前端に外力を加え、ダイまたはビレットの断面よりも小さい開口部に通して、目的の形状とサイズの製品を取得することが含まれます。

利点:

正確な寸法と滑らかな表面。

シンプルなツールと機器。

小さな断面の長い製品の継続的な高速生産。

デメリット:

パスごとの限られた変形およびアニール間の総変形。

長さの制限。

生産範囲:描画は、金属管、バー、プロファイル、およびワイヤの主な処理方法です。

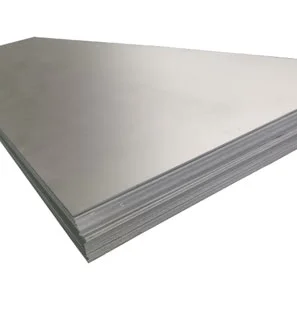

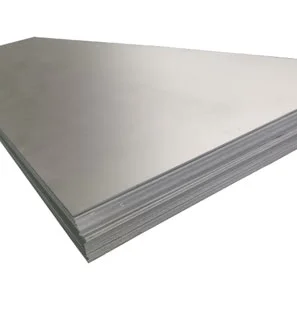

(5) スタンピング

スタンピングには、プレスとモールドを使用して板金、ストリップ、チューブ、およびプロファイル材料に外力を加え、塑性変形または分離を引き起こして部品 (スタンピング部品) を取得します。望ましい形およびサイズの。

技術的な特徴:

1.軽量で高剛性の製品を生産します。

2.良い生産性、低コストで大量生産に適しています。

3.均一に高品质の制品を生成します。

4.高い材料利用、良好なせん断とリサイクル性。

アプリケーション:世界の鋼の約60〜70% は板金で、ほとんどがスタンピングで仕上げられています。 車体、シャーシ、燃料タンク、ラジエーターフィン、ボイラーシェル、コンテナシェル、モーターおよび電気シリコン鋼板、および機器、家電製品、自転車、オフィス機械の多数の製品、そして毎日の道具は刻印された部品を含んでいます。

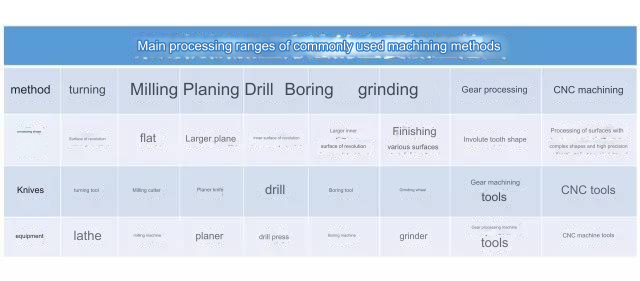

3.加工

機械加工では、切削工具を使用して未加工の部品から余分な金属層を除去し、図面で指定されている寸法精度、形状、位置精度、および表面品質の技術的要件を達成します。

一般的な加工方法:

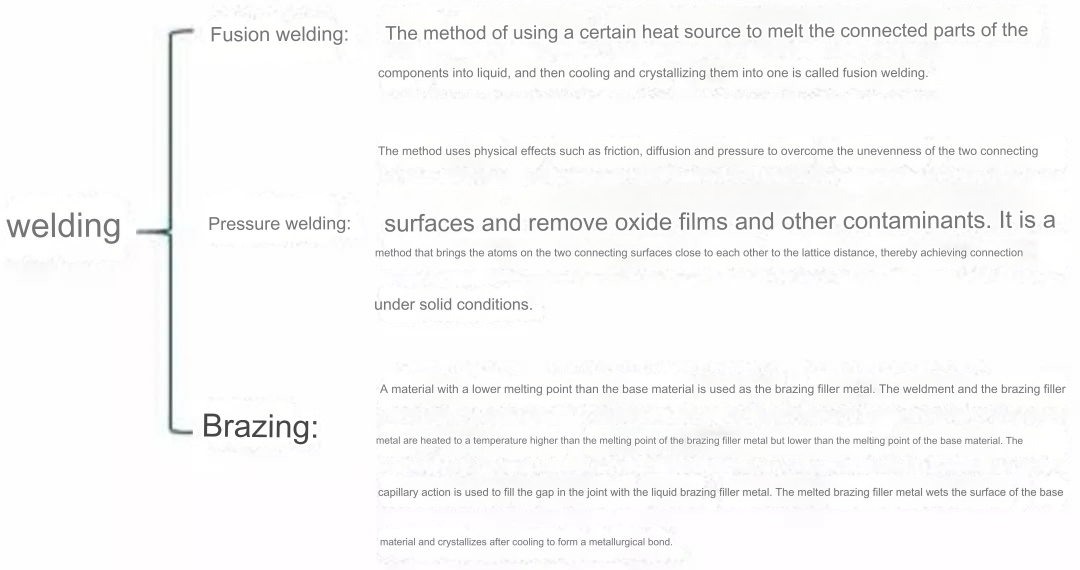

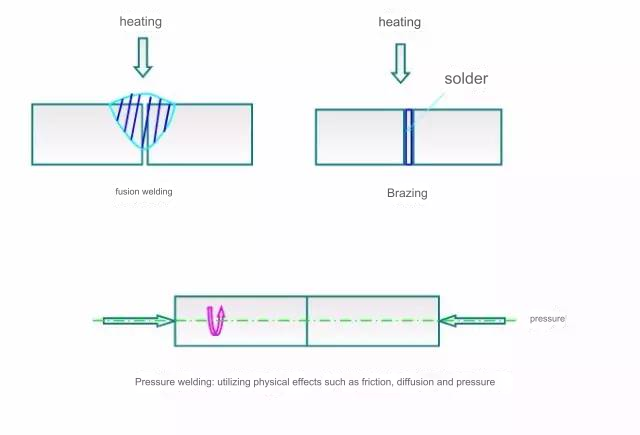

4.溶接

溶接は、溶融溶接とも呼ばれ、熱、高温、または高圧を使用して金属または他の熱可塑性プラスチックを結合するプロセスです。

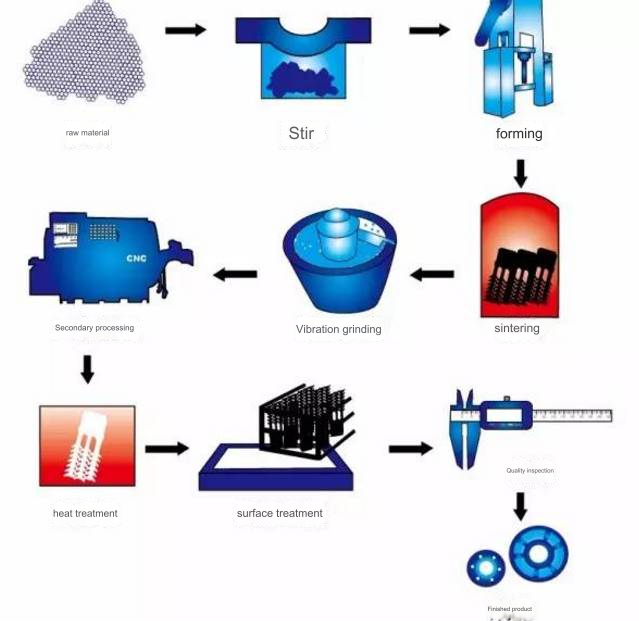

5.パウダー冶金

粉末冶金は、金属粉末 (または金属と非金属粉末の混合物) を原料として使用して、金属材料、複合材料、およびさまざまな種類の製品を製造するプロセス技術です。形成および焼結を通して。

基本的なプロセスフロー:

利点:

ほとんどの耐火金属とその化合物、疑似合金、および多孔質材料は、粉末冶金法を使用してのみ製造できます。

金属を節約し、製品コストを削減します。

材料汚染がないため、高純度の材料を製造することができます。

材料組成の正確さと均一性を保証します。

同じ形状の大量の製品を生産するのに適しており、生産コストを大幅に削減します。

デメリット:

の考慮事項大量生产の不在の部分のサイズ。

鋳造金型に比べて金型コストが高い。

生産範囲:

粉末冶金技術は、油を含浸させたベアリング、ギア、カム、ガイドロッド、ツールなど、多孔質、半密度、または完全に密度の高い材料や製品を直接生成できます。

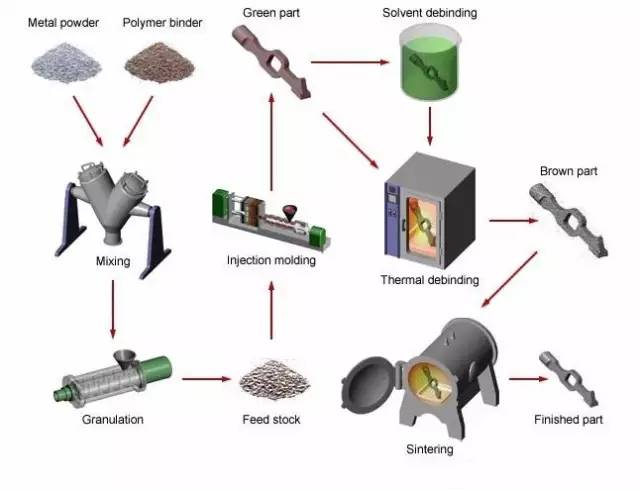

6.金属射出成形

MIM (金属射出成形) は、金属粉末をバインダーと混合し、次いで射出成形して形状にするプロセスである。 選択された粉末はバインダーと混合され、顆粒化され、次いで所望の形状に射出成形される。

MIMプロセスフロー:

MIMプロセスは、部品を製造するための4つの異なるステップ (混合、成形、脱結合、および焼結) に分割され、製品の特性に基づいて必要に応じて表面処理が適用されます。

技術的な特徴:

1つのステップで形成された複雑な部品。

良好な表面品質、低いスクラップ率、高い生産効率、および容易な自動化。

金型材料のための低い要件。

テクニカルコア:

バインダーはMIM技術の中核です。 適切な量のバインダーを追加すると、粉末の流動性が向上し、射出成形に適し、成形部品の基本形状を維持します。

7.金属の半固体形成

半固体成形は、非樹状半固体金属 (半固体金属、SSM) の独自のレオロジーおよびスラリー特性を使用して、鋳造の品質を制御します。

タイプを形作る半固体:

リフォーム

チキソフォーミング

技術的な特徴:

液体形成欠陥を減らし、品質と信頼性を大幅に向上させます。

完全な液体形成よりも低い形成温度、大幅に金型への熱衝撃を減らす。

従来の液体形成方法ではできない合金を製造できます。

アプリケーション:

現在、マスターシリンダー、ステアリングシステム部品、ロッカーアーム、エンジンピストン、ホイールハブ、トランスミッションシステム部品、燃料システム部品、空調部品の製造に成功して使用されています。航空、電子機器、消費者向け製品と同様に。

8. 3D印刷

ラピッドプロトタイピング技術の一種である3D印刷は、デジタルモデルファイルに基づいて粉末金属やプラスチックなどの材料をレイヤーごとに印刷することでオブジェクトを構築する方法です。

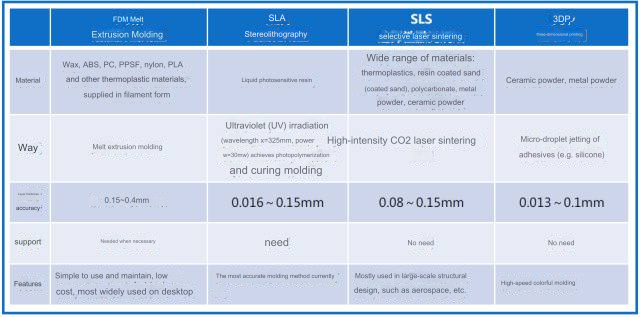

3D印刷技術の比較:

English

English  日本語

日本語  한국어

한국어  français

français  Deutsch

Deutsch  русский

русский